Nam châm 8000 Gauss vs 12000 Gauss: Khi nào cần loại nào?

Nhiều nhà máy tại Việt Nam lắp nam châm "12.000 Gauss" nhưng vẫn bị khiếu nại dị vật kim loại. Lý do? Họ đo Gauss tại bề mặt cực từ, trong khi sản phẩm lại chạy cách bề mặt vài mm đến vài cm.

Hai sai lầm phổ biến đang xảy ra:

- Chọn 12.000 Gauss cho mọi vị trí tăng nghẹt liệu, khó vệ sinh, chi phí cao

- Chọn 8.000 Gauss cho điểm có hạt mịn/inox lọt dị vật, fail audit HACCP/BRC

Bài viết này giúp bạn chọn đúng cường độ từ trường theo risk-based approach - dựa trên rủi ro thực tế của nhà máy.

Cập nhật lần cuối: 2026-01-23 — Tác giả: Nam châm Hoàng Nam, chuyên gia giải pháp nam châm công nghiệp

Tóm tắt nhanh: Bài viết giúp bạn chọn đúng 8000 vs 12000 Gauss theo rủi ro thực tế.

- Phân biệt core field và working field để tránh “ảo tưởng Gauss”.

- Khi nào 8000G đủ (hạt thô, dòng lớn, dễ vệ sinh) và khi nào cần 12000G (hạt mịn, inox, air gap).

- Checklist lựa chọn dựa trên hạt mục tiêu, nhiệt độ, TCO và yêu cầu audit.

Tham khảo nhanh: Lưới nam châm lọc sắt · Nam châm đất hiếm · Nam châm đất hiếm

Trả lời nhanh: 8000 Gauss vs 12000 Gauss

Chọn 8000 hay 12000 Gauss không chỉ nhìn số Gauss bề mặt mà phải dựa vào hạt mục tiêu, loại inox, khoảng cách làm việc và rủi ro khiếu nại. Nếu hạt thô và dòng lớn, 8000G thường đủ và dễ vệ sinh. Nếu cần bắt hạt mịn hoặc inox 304/316, nên ưu tiên 12000G hoặc tối ưu thiết kế để tăng working field.

Hiểu đúng Gauss - Đơn vị đo và cách "thổi phồng"

Gauss là gì và tại sao quan trọng?

Gauss (G) là đơn vị đo mật độ cảm ứng từ trong hệ CGS. 10.000 Gauss tương đương xấp xỉ 1 Tesla.

Tuy nhiên, điều bạn cần không chỉ là "Gauss cao", mà là lực hút hiệu dụng phụ thuộc mạnh vào:

- Vật liệu hạt: thép carbon vs inox

- Kích thước hạt: hạt lớn dễ bắt hơn hạt mịn

- Khoảng cách (air gap): từ trường giảm rất nhanh theo khoảng cách

- Nhiệt độ làm việc: NdFeB giảm hiệu năng khi nóng

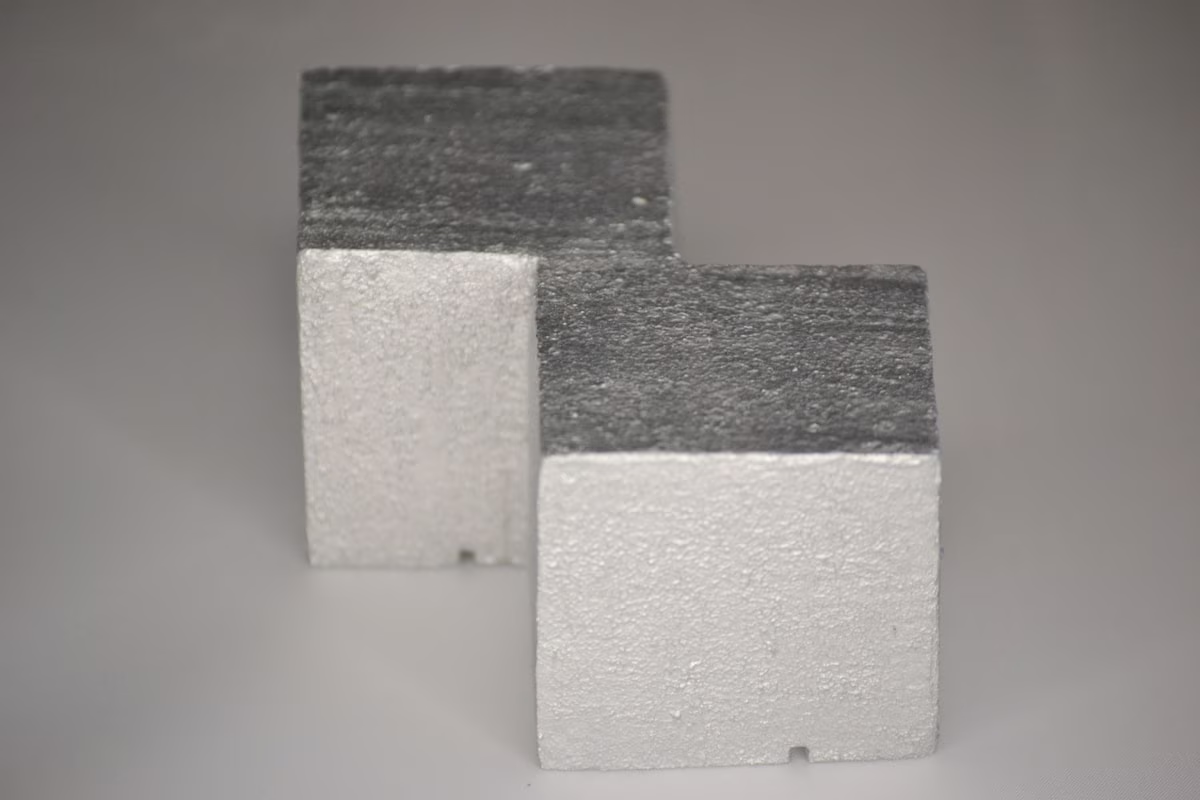

Core Field vs Working Field - Sự khác biệt quan trọng

- Surface peak (core field): Đỉnh tại cực từ, hay dùng cho marketing

- Working field: Trường từ tại khoảng cách làm việc thực tế, mới quyết định bắt hạt

Đây là lý do một nam châm "12.000 Gauss" đo tại bề mặt có thể chỉ còn vài ngàn Gauss tại khoảng cách làm việc thực (khi có thành ống inox, lớp sản phẩm bám, hoặc dòng chảy không áp sát).

Cách đo Gauss đúng trong nhà máy

Cách làm đúng:

- Quy định phương pháp kiểm tra: vị trí đo, khoảng cách đo, tần suất

- Lưu hồ sơ để audit HACCP/BRC/FDA

- Sử dụng gaussmeter chuẩn với đầu dò phù hợp

Nam châm 8000 Gauss - Đặc điểm và ứng dụng

Thông số kỹ thuật

Nhóm "8000 Gauss" trong nam châm tách (grate/rod) thường tương ứng với cấu hình dùng NdFeB cấp trung bình:

| Grade | BHmax (MGOe) |

|---|---|

| N35 | ~35 |

| N38 | ~38 |

| N42 | ~42 |

Hệ số nhiệt âm: -0,12 đến -0,09%/K cho remanence. Nghĩa là nóng lên 30°C có thể làm giảm vài phần trăm "đầu ra từ".

Khi nào 8000 Gauss là lựa chọn đúng?

- Sản phẩm hạt/bột thô có nguy cơ mạt sắt lớn (2-5 mm) từ máy nghiền, băng tải, bulong rơi

- Dòng chảy dày, tốc độ cao, cần giảm nguy cơ nghẹt và ưu tiên dễ vệ sinh

- Làm lớp bảo vệ tuyến đầu trước máy dò kim loại (metal detector)/X-quang (X-ray) (giảm tải dị vật sắt rõ ràng)

Ví dụ thực tế: Bột mì, đường, nhựa regrind

Ưu điểm chi phí và bảo trì

- Rẻ hơn: Grade vật liệu thấp hơn

- Dễ vệ sinh hơn: Ít bám dính

- Ít đóng bánh hơn: Trong điều kiện ẩm Việt Nam

Nam châm 12000 Gauss - Khi nào đáng đầu tư?

Thông số kỹ thuật cao cấp

Cụm "12000 Gauss" thường dùng NdFeB grade cao hơn:

| Grade | BHmax (MGOe) |

|---|---|

| N45 | ~45 |

| N48 | ~48 |

| N52 | ~52 |

N52 được xem là một trong các grade thương mại mạnh nhất phổ biến.

Ba tình huống cần 12000 Gauss

- Hạt nhỏ (dưới 1 mm): Gradient cao hơn giúp bắt hạt mịn

- Hạt yếu từ (inox austenitic 304/316): Không từ hoặc rất yếu, cần từ trường mạnh

- Air gap lớn: Vỏ ống dày, lớp sản phẩm bám, hoặc dòng không áp sát

Lưu ý về nhiệt độ

NdFeB nhạy nhiệt:

- Coercivity/BHmax giảm mạnh khi vượt khoảng 100°C

- Vượt giới hạn suy giảm không hồi phục (irreversible demagnetization)

Cần chọn grade chịu nhiệt (H/SH/UH/EH/AH) cho môi trường nóng thay vì chỉ tăng Gauss.

So sánh chi tiết: 8000 vs 12000 Gauss

Bảng so sánh tổng hợp

| Tiêu chí | 8000 Gauss | 12000 Gauss |

|---|---|---|

| Bắt hạt thô (>2mm) | Tốt | Tốt |

| Bắt hạt mịn (<1mm) | Hạn chế | Tốt hơn |

| Bắt inox 304/316 | Khó | Khả năng cao hơn |

| Chi phí đầu tư | Thấp | Cao |

| Nguy cơ nghẹt liệu | Thấp | Cao hơn |

| Dễ vệ sinh | Dễ | Khó hơn |

| Phù hợp dòng lớn | Tốt | Cần cân nhắc |

Bắt hạt theo kích thước (0,5-2 mm)

Hiệu suất giảm mạnh khi hạt nhỏ. 12.000 G cải thiện "cửa sổ bắt hạt mịn", nhưng không có % chuẩn cho mọi nhà máy - phụ thuộc thiết kế, tốc độ dòng, và vật liệu.

Bắt Inox - Vấn đề phức tạp

- Inox ferritic (430): Từ tính rõ, dễ bắt

- Inox austenitic (304/316): Không từ hoặc rất yếu

- Work-hardened inox: Có thể hơi từ do xuất hiện martensite

Thứ tự khả năng bị bắt: AISI316 < AISI304 < Thép carbon

Tổng chi phí sở hữu (TCO)

Công thức TCO = Giá mua + thời gian dừng máy (downtime) vệ sinh + Chi phí audit + Chi phí khiếu nại/thu hồi

- 12.000 G: Giảm rủi ro khiếu nại nhưng tăng thời gian dừng máy

- 8.000 G: Giảm thời gian dừng máy trong điều kiện độ ẩm cao ASEAN

Ứng dụng theo ngành tại Việt Nam

Ngành thực phẩm

Với nhà máy bột mì 100 tấn/ngày:

- 8000 G: Điểm nhận liệu/silo (bắt mạt sắt thô)

- 10.000-12.000 G: Sau nghiền/rây mịn trước đóng gói (tăng bắt hạt mịn)

Ngành dược phẩm

Yêu cầu kiểm soát nhiễm bẩn theo GMP/HACCP:

- Cần tài liệu chứng minh kiểm soát dị vật

- Monitoring/verification/records là bắt buộc

- Không chỉ "gắn nam châm cho có"

Ngành nhựa tái chế

Regrind thường có mạt kim loại từ dao băm, sàng, vít tải:

- 8000 G: "Bắt thô" trước

- 12000 G: Bảo vệ trục vít và khuôn

Ngành khoáng sản

Môi trường nhiệt cao - ưu tiên grade chịu nhiệt hơn là chỉ tăng Gauss.

Tiêu chuẩn và thực hành tốt

Các khung pháp lý

| Tiêu chuẩn | Yêu cầu chính |

|---|---|

| EU 1935/2004 | Vật liệu tiếp xúc thực phẩm |

| BRCGS/HACCP | Kiểm tra định kỳ, hồ sơ |

| FDA/FSMA 21 CFR 117 | Hazard analysis, preventive controls |

| QCVN Việt Nam | Giới hạn ô nhiễm, cần HACCP |

3 thực hành tốt để qua audit "mượt"

- Spec nam châm: Loại, vị trí, Gauss đo ở đâu, pull test

- SOP vệ sinh: Tần suất theo rủi ro (bột ẩm = tăng tần suất)

- Biểu mẫu ghi nhận: Lượng mạt thu được, loại mạt, xu hướng CAPA

5 Sai lầm phổ biến cần tránh

Myth 1: "12.000 Gauss luôn tốt hơn"

Thực tế: Nếu dòng chảy không áp sát, tăng Gauss bề mặt có thể không cải thiện tương xứng, trong khi tăng bám dính/khó vệ sinh.

Myth 2: "Gauss cao = Pull force cao mọi khoảng cách"

Thực tế: Gauss và pull force không quan hệ một-một. Khoảng cách (air gap) làm lực giảm nhanh.

Myth 3: "Ai đo Gauss cũng như nhau"

Thực tế: Thiếu điều kiện đo chuẩn hóa thì số Gauss rất dễ "khác nhau" giữa nhà cung cấp.

Sai lầm nhiệt độ

NdFeB giảm mạnh khi trên khoảng 100°C và có thể mất từ không hồi phục nếu vượt giới hạn.

Sai lầm dòng chảy

Chọn quá mạnh ở điểm dễ đóng bánh (bột ẩm, đường) có thể gây "cầu liệu" và tăng thời gian dừng máy.

Bảng chọn nhanh theo vật liệu & rủi ro

| Tình huống thực tế | Ưu tiên | Lý do |

|---|---|---|

| Bột/hạt thô, dòng lớn | 8000G | Ít nghẹt liệu, dễ vệ sinh |

| Hạt mịn < 1 mm | 12000G | Cần gradient cao hơn |

| Nguy cơ inox 304/316 | 12000G | Vật liệu ít từ, khó bắt |

| Điểm “chặn cuối” trước đóng gói | 12000G | Giảm rủi ro khiếu nại |

| Điểm đầu nguồn | 8000G | Bắt mạt lớn, giảm chi phí |

Hướng dẫn chọn thực dụng - 5 câu hỏi bắt buộc

5 câu hỏi trước khi chọn

- Dị vật chính là thép carbon hay inox?

- Kích thước hạt nghi ngờ nhỏ nhất là bao nhiêu (0,5 mm? 1 mm?)?

- Khoảng cách làm việc thực tế từ dòng sản phẩm đến bề mặt nam châm?

- Nhiệt độ làm việc liên tục và đỉnh nhiệt?

- Bạn ưu tiên giảm khiếu nại hay uptime và dễ vệ sinh?

Ma trận chọn nhanh

8000 Gauss phù hợp khi:

- Mạt sắt "dễ hút", kích thước vừa/lớn

- Dòng bột/hạt khối lượng lớn

- Muốn giảm đóng bánh và dễ vệ sinh

12000 Gauss phù hợp khi:

- Cần bắt hạt mịn hơn

- Có nguy cơ inox 304/316

- Có "air gap" lớn hoặc cần bù suy hao

Checklist 10 điểm cho mua hàng/QA

- Điều kiện đo Gauss (bề mặt hay cách bao nhiêu mm)

- Mô tả vật liệu tiếp xúc thực phẩm (EU 1935/2004)

- Grade và giới hạn nhiệt (suffix chịu nhiệt)

- SOP vệ sinh và cách tháo lắp nhanh

- Hướng dẫn verification/record (audit HACCP/BRC)

- Nguồn gốc vật liệu NdFeB

- Bảo hành và dịch vụ hậu mãi

- Certificate of conformance

- Kinh nghiệm lắp đặt trong ngành tương tự

- So sánh TCO, không chỉ giá mua

Quy trình test mẫu tại nhà máy (3 bước)

Bước 1: Xác định “hạt mục tiêu”

- Vật liệu: thép carbon hay inox 304/316?

- Kích thước nhỏ nhất cần bắt (ví dụ 0,3–0,5 mm hay 1–2 mm)

- Điều kiện dòng: bột khô, hạt ướt hay bùn đặc

Bước 2: Đo working field đúng vị trí

- Đo tại khoảng cách làm việc thực tế (qua thành ống, lớp bám, dòng chảy)

- Ghi lại Gauss tại 5–10 điểm trên bề mặt làm việc

- So sánh 8000G vs 12000G trong cùng điều kiện đo

Bước 3: Chạy thử và chốt hiệu quả

- Chạy line 1–2 ca, thu mẫu dị vật đã bắt

- Ghi thời gian vệ sinh/đóng bánh và downtime

- Chốt phương án theo tỷ lệ thu hạt + thời gian dừng máy

Tối ưu hiệu quả mà không cần tăng Gauss

- Giảm air gap: dùng vỏ mỏng hơn hoặc giảm khoảng cách lắp đặt

- Tăng thời gian tiếp xúc: thêm bậc nam châm hoặc bố trí zig-zag

- Dẫn dòng ép sát: dùng deflector/hướng dòng để sản phẩm áp gần bề mặt

- Bảo trì đúng lịch: bề mặt sạch giúp gradient hiệu quả hơn

Thuật ngữ chuyên ngành

| Tiếng Anh | Tiếng Việt | Giải thích |

|---|---|---|

| Gauss (G) | Gauss | Đơn vị đo mật độ cảm ứng từ |

| Working field | Trường từ làm việc | Từ trường tại khoảng cách thực tế |

| Gradient | Độ dốc từ trường | Mức thay đổi từ trường theo khoảng cách |

| Air gap | Khe hở không khí | Khoảng cách từ nam châm đến vật liệu |

| Pull force | Lực hút/lực kéo | Lực mà nam châm tạo ra |

| NdFeB | Neodymium | Vật liệu nam châm đất hiếm |

| Remanence | Từ dư | Từ tính còn lại sau khi bỏ từ trường ngoài |

| Coercivity | Lực kháng từ | Khả năng chống lại khử từ |

3 câu hỏi trước khi nâng từ 8000 lên 12000 Gauss

Trước khi nâng cấp, hãy tự trả lời: dòng sản phẩm có thật sự cần bắt inox yếu từ không, bố trí nam châm đã tối ưu chưa, và tần suất vệ sinh có đủ để giữ bề mặt sạch không. Nếu câu trả lời là “chưa rõ”, thì nâng Gauss có thể không giải quyết được gốc rễ.

Trong nhiều nhà máy, vấn đề nằm ở dòng chảy và điểm đặt, không phải ở lực từ. Tối ưu lại vị trí lắp, giảm chiều dày lớp vật liệu, và vệ sinh đúng tần suất đôi khi mang lại hiệu quả tương đương nâng Gauss, nhưng chi phí thấp hơn nhiều.

Khi 8000 Gauss vẫn đủ tốt

Với sản phẩm đã được sàng lọc đầu vào ổn định, mạt kim loại chủ yếu là sắt thường, 8000 Gauss có thể đã đáp ứng tốt nếu bố trí đúng điểm và dòng chảy đi sát bề mặt từ. Trong trường hợp này, hiệu quả phụ thuộc nhiều hơn vào thiết kế hơn là tăng Gauss.

Nếu dây chuyền có metal detector ở công đoạn sau, bạn có thể dùng 8000 Gauss như một lớp “tiền lọc” để giảm tải cho detector, thay vì nâng cấp toàn bộ. Cách này giúp tối ưu chi phí mà vẫn đạt mục tiêu kiểm soát rủi ro.

Kiểm soát air gap để không mất hiệu quả

Khoảng cách giữa nam châm và sản phẩm là yếu tố quyết định. Chỉ cần tăng thêm 1-2 mm, lực hút có thể giảm đáng kể, đặc biệt với inox yếu từ.

Vì vậy, hãy ưu tiên giảm air gap bằng thiết kế máng, phễu hoặc vị trí lắp. Cách này thường hiệu quả hơn việc tăng Gauss đơn thuần.

Đặt chuẩn kiểm tra theo hạt mục tiêu

Chuẩn “đạt” nên gắn với kích thước hạt kim loại mục tiêu và khoảng cách làm việc. Nếu mục tiêu là inox yếu từ, cần đo working field ở đúng vị trí rơi thực tế.

Đây là cách tránh tranh cãi về “Gauss bề mặt” khi audit.

Sai số thường gặp khi đọc thông số

Thông số trong datasheet thường đo ở điều kiện lý tưởng như bề mặt chuẩn, nhiệt độ phòng và không có khe hở. Chỉ một lớp sơn mỏng hoặc bề mặt gồ ghề cũng khiến kết quả lệch đáng kể.

Cách an toàn nhất là thử nghiệm trên vật liệu thật, ghi nhận ở nhiều vị trí và lấy giá trị thấp nhất làm chuẩn. Như vậy thiết kế ổn định hơn khi điều kiện vận hành thay đổi.

Kết luận

Bài viết đã làm rõ cách chọn 8000 vs 12000 Gauss theo working field, rủi ro dị vật và điều kiện vận hành. Hãy ưu tiên hiệu quả tại khoảng cách làm việc và TCO thay vì chỉ nhìn Gauss bề mặt.

Bạn Cần Tư Vấn Chọn Gauss Phù Hợp?

Nam châm Hoàng Nam - Chuyên gia nam châm công nghiệp với hơn 15 năm kinh nghiệm.

- Hotline: 0988 293 211

- Email: [email protected]

- Tư vấn kỹ thuật miễn phí tại nhà máy

Câu Hỏi Thường Gặp (FAQ)

Khác nhau quan trọng nhất giữa 8000G và 12000G là gì?

Khác biệt nằm ở working field/gradient tại khoảng cách làm việc. 12000G cho lực hút tốt hơn với hạt mịn hoặc inox, đổi lại chi phí và vệ sinh khó hơn.

Khi nào 8000 Gauss là đủ?

Khi hạt mục tiêu lớn, từ tính rõ, dòng lớn, air gap nhỏ và cần ưu tiên dễ vệ sinh/ít nghẹt liệu. Ưu tiên các dây chuyền có vật liệu từ tính rõ ràng và điểm lắp đặt ổn định để tối đa hiệu quả.

Khi nào nên nâng lên 12000 Gauss?

Khi cần bắt hạt mịn, có nguy cơ inox 304/316, air gap lớn hoặc yêu cầu audit nghiêm ngặt. Nên đo thực tế tại xưởng vì sai khác nhỏ về khe hở hoặc nhiệt độ có thể làm kết quả lệch nhiều.

Working field có quan trọng hơn core field không?

Có. Core field chỉ là đỉnh tại bề mặt, còn working field mới quyết định khả năng bắt hạt trong điều kiện vận hành thực tế.

Air gap ảnh hưởng đến hiệu quả bắt hạt như thế nào?

Khoảng cách tăng làm từ trường suy giảm rất nhanh, vì vậy cần đo và đánh giá tại đúng khoảng cách làm việc. Thiết lập khu vực thao tác an toàn và đào tạo thao tác chuẩn giúp giảm rủi ro sự cố.

8000G có bắt được inox 304/316 không?

Inox austenitic gần như không từ, nên khả năng bắt thấp. 12000G hoặc thiết kế tăng gradient thường hiệu quả hơn.

Nhiệt độ cao có làm giảm lực hút không?

Có. NdFeB suy giảm lực hút khi nhiệt tăng; cần chọn grade chịu nhiệt (H/SH/UH) cho môi trường nóng.

Có cần test mẫu trước khi chốt 12000G không?

Nên. Test mẫu giúp xác định đúng hiệu quả bắt hạt, thời gian vệ sinh và tránh “mua thừa Gauss”. Nguồn tham khảo:

- Tài liệu kỹ thuật nội bộ Nam châm Hoàng Nam.

- Tổng hợp kinh nghiệm triển khai tại nhà máy khách hàng

Bài viết liên quan

Cách vệ sinh và bảo quản nam châm -Giữ từ tính lâu bền

Checklist bảo trì nam châm hàng tháng (15 phút)

Hướng dẫn đo lực từ Gauss chính xác tại nhà máy

Nam châm trong ngành thực phẩm -Hướng dẫn toàn diện về an toàn và tiêu chuẩn

10 sự thật thú vị về nam châm mà ai cũng nên biết

An toàn khi sử dụng nam châm mạnh -Những điều cần biết

Sản phẩm liên quan

Chia sẻ bài viết

Chia sẻ thông tin hữu ích với mọi người

Tags liên quan

Khám phá thêm sản phẩm cùng loại

Nam châm Hoàng Nam

Tác giảĐội ngũ kỹ thuật Nam Châm Hoàng Nam với hơn 15 năm kinh nghiệm trong lĩnh vực nam châm công nghiệp. Chúng tôi chuyên cung cấp giải pháp lọc sắt, tách kim loại cho các ngành: thực phẩm, dược phẩm, nhựa, xi măng, khoáng sản.